知識庫

-

19

Mar

2022

【品質管理】IATF 16949的五大核心工具概述

IATF 16949的五大核心工具概述

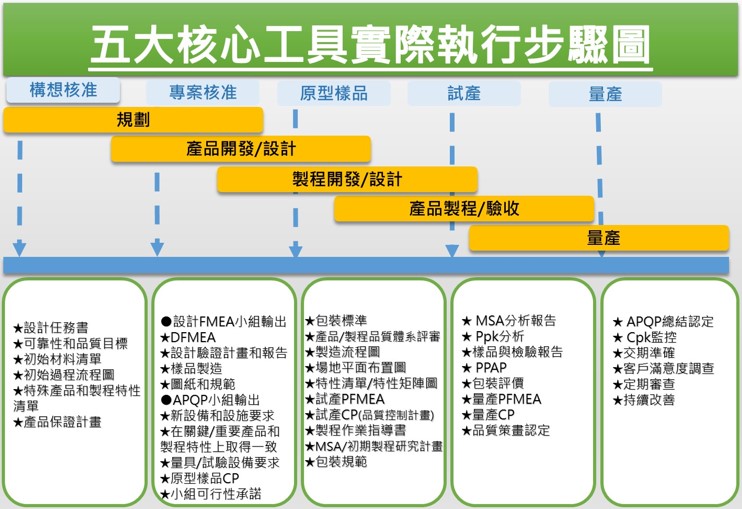

一提到16949就馬上會想到五大核心工具(APQP、SPC、FMEA、MSA、PPAP),IATF為了加強供應鏈廠商對IATF 16949標準的理解和運用(如圖一),專門出版了五大核心工具應用指南,以此來推動五大工具的應用和推廣。事實上,除了較為人熟知的AIAG,德國VDA也有出版相關的手冊(如表一)。

圖一:五大核心工具實際執行步驟圖

其中,AIAG版本的框架模板相對固定,適用的層面較廣,使用起來較為方便,因此較廣為流傳。相對地,VDA版本就如德國本性一樣較為嚴謹,做得比較細,亦較有深度,但對像是零件結構較為複雜,開發難度高的產品,用VDA版本相對是比較有優勢的。如最近FMEA的改版,AIAG便與VDA一同推出第五版FMEA(其實應該叫第一版AIAG-VDA FMEA),從其內容不難看出VDA版本起了主導作用。因此,接下來IATF會不會繼續在其他工具上做改版的動作呢?就讓我們拭目以待吧!

表一:五大核心工具版本歷程與對應VDA版本

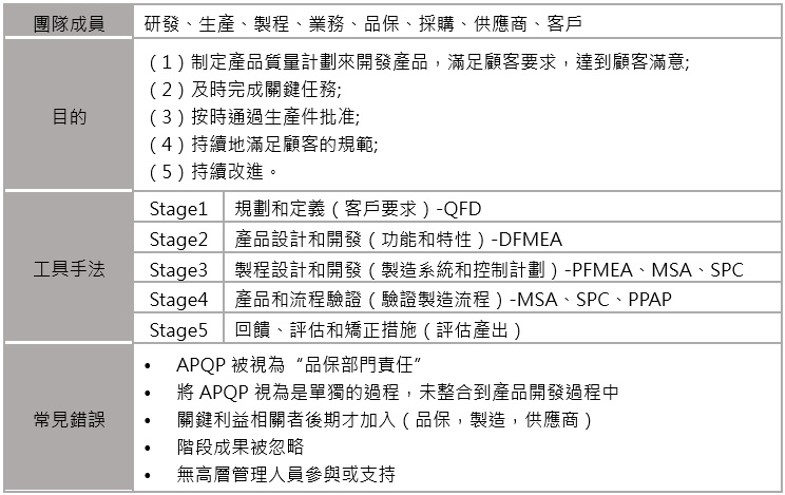

APQP先期產品品質規畫

新產品開發到交付全部過程的策劃、執行與控制。

不管是在客戶需求還是新產品研發部分,都是從概念變成實物產品的過程。為了避免產品上市或交付後才出現問題,因此需要有一套完整的品質規劃與管制計畫,將每個階段過程都定義出要做的事以及控制的方法。在產品未進行生產之前把所有的問題解決,以確保產品在研發、原型樣品、小批量試作及量產等階段之管理活動能有效運作。APQP的使用時機除了在新產品開發之外,當產品有設計變更或製程變更時也會用到。

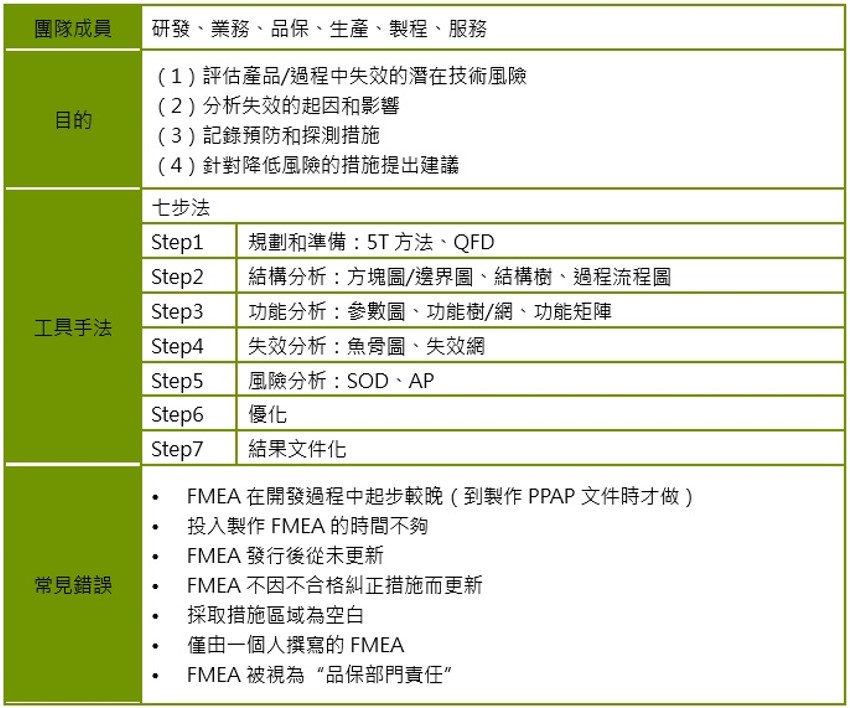

FMEA失效模式與效應分析

針對產品設計、過程開發風險的預防性控制。

FMEA主要應用在產品設計與製程設計階段,也就是APQP的二、三階段所進行的失效模式分析,常見的有DFMEA(Design Failure Mode and Effects Analysis, 設計失效模式及效應分析)及PFMEA(Process Failure Mode and Effects Analysis, 製程失效模式及效應分析),亦即產品尚未正式量產前,針對構成產品的子系統、零件及過程中的每一步驟進行分析,找出所有可能的風險,並依據評價結果採取預防性的措施。

除非現有產品的設計或製程發生改變時,才需重新開始啟動DFMEA或PFMEA,否則像是此次FMEA改版(如圖二),除非客戶有要求,現有產品的相關FMEA文件是不用更新成最新版。由於FMEA能夠消除或減少潛在失效發生的機會,是汽車業界認可的最能減少「召回」事件的質量預防工具。

.jpg)

圖二、新版FMEA主要變化

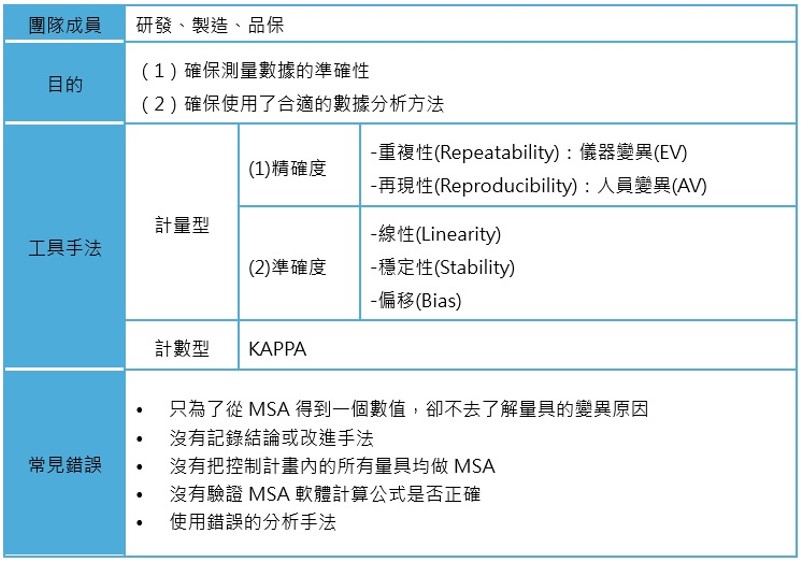

MSA量測系統分析

對測量系統的能力分析及變差控制,

MSA是以簡單的實驗設計和統計分析方法,以數據統計與圖表分析來評估測量系統的能力、性能和有關所測量值的不確定性。主要目標是量化測量系統的有效性,分析數據的變化並確定其發生變異的可能來源。因為無效的測量系統會導致不良零件被接受,進而造成不良零件被拒收,從而導致客戶不滿意和過多的報廢。MSA可以避免此問題,並確保可以收集準確的有用數據,並分辨出量測操作人員、量具、被測物等,何者才是造成量測之誤差來源,並做進一步的改進採取措施,是企業之重要課題。

16949要求必須對過程控制計劃(Control Plan)中定義的每種量具或測量工具的測量不確定度進行評估。除此之外,在下列情況時需進行MSA:

•購買新的量具。

•客戶要求或製程要求時。

•每當引入新的或不同類型的測量系統時。

•進行任何製程改進措施之後。

•對當前的測量系統進行了任何的改進。

•量具校正時。

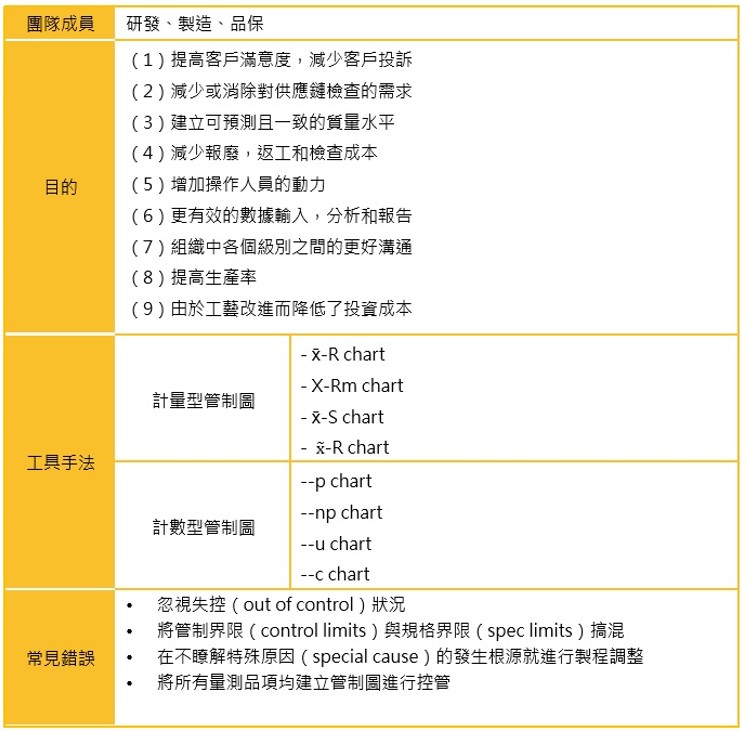

SPC統計製程管制

產品製造過程能力分析及變差控制。

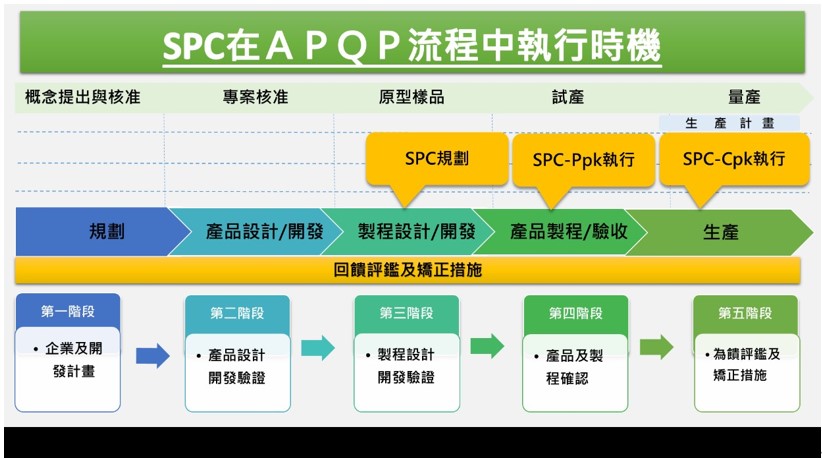

統計製程管制(SPC)是一種利用統計方法進行製程管制的工具。它對生產製程進行分析評價,根據回饋的訊息及時發現系統性問題的存在,並適時的採取措施以消除其影響,使製程維持在僅受隨機性問題影響的管控狀態,以達到品質管制的目的(如圖三)。

在實施SPC之前,最好是由跨功能小組在設計失效模式及效應分析(DFMEA)中確定設計或製程的關鍵參數或指標。然後,在APQP第四階段與MSA一起實施比較妥當,並將根據這些關鍵參數或指標進行收集和監視數據。

圖三:SPC在APQP流程中的執行時機

有些人會擔心自己的公司人力不足,所以將品管的標準設定降低,會不會因此而無法通過IATF 16949認證。實際上,品管標準設定與行業、加工技術與公司經營規畫有關,沒有通過標準是允許的,只要有提出改善對策即可。但若連續三個月都沒有達成目標,就要考慮標準設定的合理性與整體規畫的有效性。

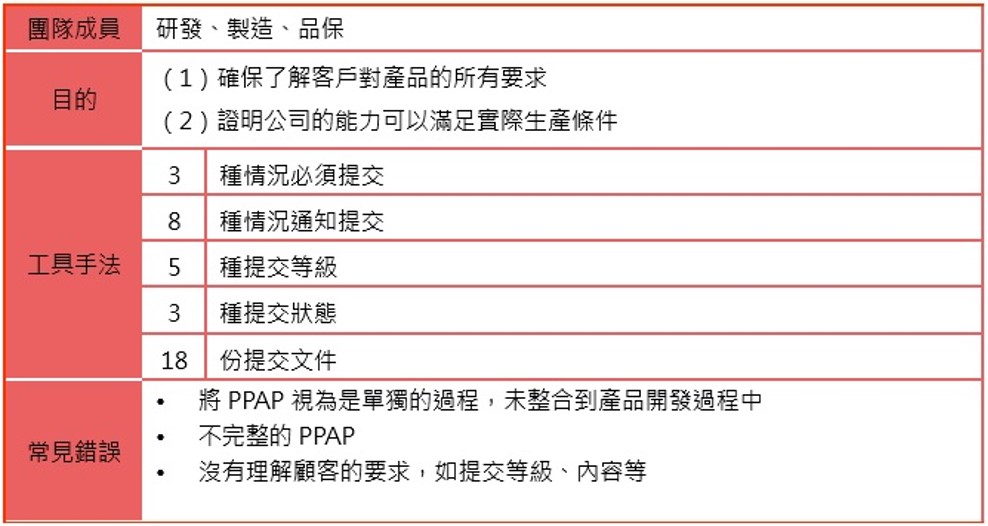

PPAP生產件批准程序

產品從設計開發轉入量產階段的變差控制。

生產件批准程序(PPAP)是建立對零組件供應商及其生產過程的信心的寶貴工具。在當今競爭激烈的製造環境中,控制成本和保持高質量水平已成為公司成功的關鍵。

PPAP是在APQP的第四階段(產品和流程驗證)時觸發的,提交任何新零件以及批准對現有零件或製程的任何修改都需要PPAP。客戶可以在產品使用期內的任何時間請求PPAP。因此供應商必須保持質量體系,以便隨時開發和記錄PPAP提交的所有要求。

結論

雖然IATF 16949的五大工具是美國三大汽車廠對其供應商所要求品質管理系統的技術工具,但正因為其能提供對品質管理系統有效地監控及管制,故讓企業紛紛引進與應用。

現今仍有許多企業將這些工具視為獨立的工具,利用其不同的方法和作用,將其與公司現有品質系統結合,達到互補的作用,但若是能了解它們之間其實存在著緊密關係,藉由APQP的過程將其它工具的應用串聯了起來,系統性的運用這些工具和方法,才能有效的增加各個工具彼此之間的價值,進而活化管理機制藉以提升公司知識管理能力。